生産革新・

現場改善支援

生産活動の全プロセスに革新(イノベーション)を起こし、中長期的な利益の拡大・最大化を目標に支援を展開します。

生産革新・現場改善とは

生産革新とは:生産活動の付加価値を生むプロセス全てにわたり革新(イノベーション)を行い、最高の効果を目指す活動。最高効果:数値では中長期的な利益の拡大・最大化です。

秋山経営技術研究所は、生産革新や現場改善のコンサルティング実績で、国内有数の実績を有します。改善活動の豊富な経験を持つ国家資格保持者(技術士や中小企業診断士)のコンサルタントが、顧客企業の競争力向上をバックアップ。徹底した現場主義と効果重視で、早期の目標達成を実現します。

基本戦略手順

- 経営戦略・事業戦略との整合化を図る(必要に応じて事業強化の戦略提案)

- 利益目標、改善目標値を設定する

- 人と組織を育てる教育と仕組みをつくる:基本は自主改善力の養成、改善文化づくり

- 細分化した利益管理の仕組みをつくる

- 現場を徹底的に改善する

- 管理の仕組みを改善する

- 定期的な実績評価を行い更に改善計画を進める。

- 経営・生産システムとして定着させる(ICTシステム化、DX推進)

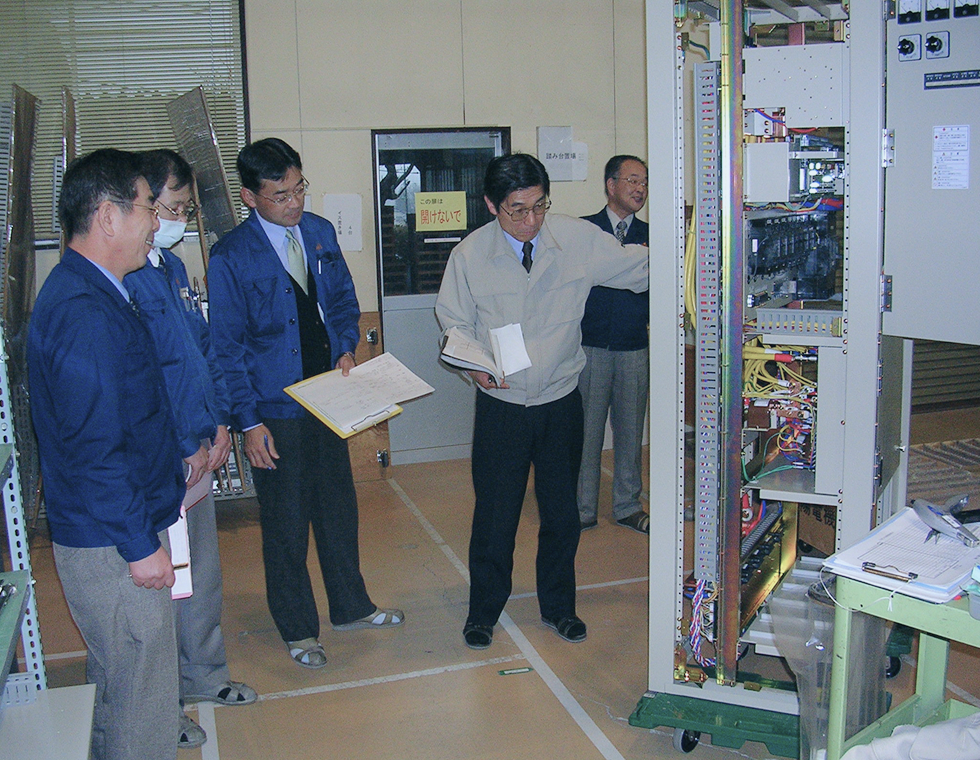

生産革新セミナー

山梨県青年工業会様とトヨタ産業技術記念館見学

(トヨタ生産方式研修指導)

※最前列から3人目が弊社秋山代表

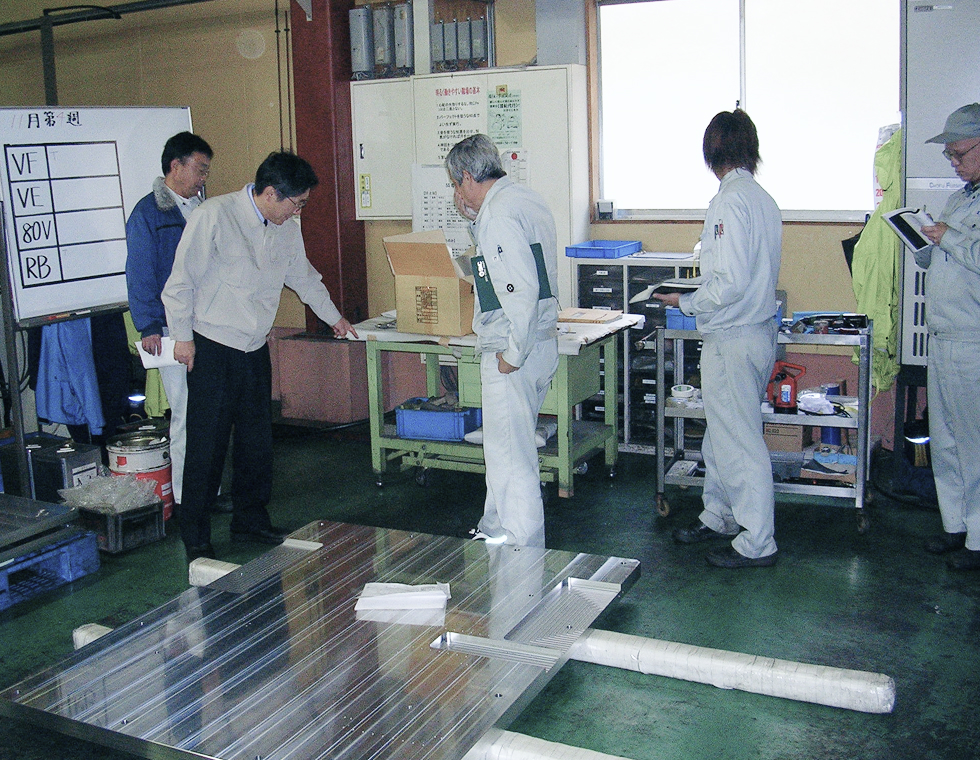

セル生産方式構築指導 ※中央が弊社秋山代表

改善活動の本質

現場力―――組織された生命の力

▪問題提起

今年は多くの中小製造業を訪問する機会に恵まれた。訪問すると最初に、社長にお会いし、受注・生産の状況、課題や取り組んでいること等、近況をお聞きする。

マクロの景況は堅調であるが、中小製造業の場合、未だ景況はまだら模様である。業種的には半導体製造装置や工作機械は絶好調であり、自動車関連はまずまず、一方、電気電子業界は低調である。一時、勝ち組・負け組みという言葉が流行ったが、今は、元気企業と少なくとも底打ちした企業が半々という印象である。

しかし、景況や業界の好不調に関わらず、常に元気な企業は数多く存在する。そして元気な企業には、必ずその理由がある。工場を見ればそれが解かる。元気な企業には、必ず独創的で競争優位のモノづくり文化が存在するのである。では、その競争優位のモノづくり文化とは何か、筆者は次のように考える。

▪改善活動の本質

生産管理をマネジメントレベルとオペレーショナルレベルに分ける考え方・表現について、以前から私には違和感があった。この考え方は、英国や米国の労働文化に根ざしたもので、明らかな役割の階層化、超えられない上下関係の響きが感じられるではないか。「マネージャーや計画スタッフ」と「ただ黙々と機械を操作する現場作業者」、その現場作業を管理するのが、オペレーション管理(統制)というわけである。

英国の製造業に2年間勤務して、最も痛感したのがこの労働文化の違いであった。当地では、マネージャーは非常に優秀で企画・管理力があり、その点では概して日本企業より優れている。しかし、肝心の現場作業者に十分な技能はあっても改善意識や経営参画意欲が少なく、日本ではあたりまえの自主改善が進まない。従って非常に硬直的な生産体制であり、いうならば現場力が弱い。欧米型と日本型の労働文化・生産組織のどちらが優れているかは一概に断言することはできないが、先進国の製造業に限定するならば、現在までの結果が証明している。ものづくりは常に進化しなければならず、進化を促す優れた現場力なくして競争優位などありえない。では、真の競争優位の現場力とは具体的にどのようなものなのか。

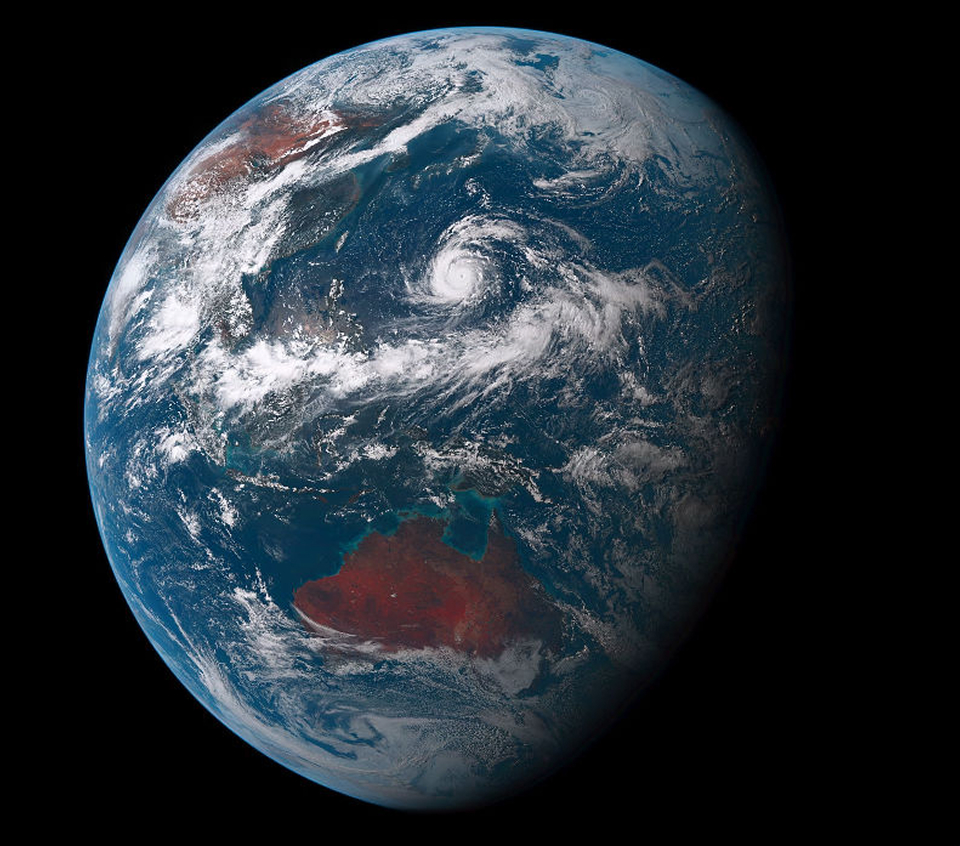

初めに現場があった

NHKで放映した地球生命の歴史の番組を見て感動した。地球は生命が誕生した約38億年昔から、灼熱の温暖化時期と凍てつく氷河期を繰り返してきたと言う。その中で生命は、幾度も絶滅の危機に直面してきた。そうした過酷な時期の到来は、それまでの生存システムを否定し多くの種を滅ぼした。しかし、同時に、わずかな可能性をとらえた新たな生存システムが生まれ、苛酷な環境に適応し生命を進化させていく。その末裔が私たち人間である。

神という全能者が精緻な設計図の元に私たち人間をつくったのではない。地球環境という時には過酷な「現場」の中で、原子や分子に近い生命体から、何百億・何千億の改善(試行錯誤)と失敗を繰り返し進化して来た結果、今の私たち人間があるのである。ここから次の真理が導かれる。生命体の本質とは、自己と自己の生存システムを不断に改善し、進化することである。言い換えれば、自己と自己の生存システムを不断に改善する物質の集合組織が生命体であるということである。この本質こそが、神様が、原生動物にしか過ぎなかった私たちの祖先に、最初に与えた贈り物なのである。

したがって、高次な生命体である人間は誰でも、自己と自己がかかわる現場(仕組みや仕掛け)を改善したいという本質的な意思を持っているはずである。この意思は、神様から授かった生命体の本質であり、捨てることのできない性である。これこそが改善活動の本質である。

▪強い現場とは

競争優位の現場力とは、これ等の改善意思・意欲を疎外することなく解き放ち組織することである。よい現場には、そこに従事する人たちの活力と改善意思が満ちている。そこでは、日々、改善し変化していくことへの新鮮な驚きと喜びがあり、この喜び体験が、次の改善を生むという創造の好循環が存在する。日々の改善は小改善で良い。小改善の積み重ねが、やがて小宇宙をも形成する大きな進化となる。

人間が本来的に持っている改善意思を引き出せない保守的な組織風土、画一的なマニュアル管理の現場、生命体としての本質的な力を封じ込めてしまった灰色の現場は、すぐに陳腐化し、衰退・滅亡の道をいく。

宇宙や自然の原理に沿った創造的な組織と現場をつくること、それが私たちに問われているのではないか。

小論文集

▪強い組織とは

製造業の変革のお手伝いをするようになってから、常に自問自答しているテ-マがある。お手伝いに入る各企業は、当初多くの課題を抱えている。最初に経営者の話を聞く。経営者の考える問題点は多種多様であり、企業を取り巻く環境変化のこと、組織や幹部の未成熟、人材不足等、聞けば聞くほど、十分本質的な課題を認識している。すなわち大半の経営者は真剣かつ本質的に企業経営のことを考えている。ただ当事者であるだけに、その問題解決に容易に踏み出せないのである。

その後、生産現場に入る。生産現場の有り様は企業の競争力を表す。整理・整頓の状況はどうか、従業員の躾はどうか、ものづくりに優位性はみられるか、各工程において人が主体的にモノづくりに関与し、継続的により高いパフォーマンスを上げようとしているか、又、そのパフォーマンスは高いレベルにあるか等を判断する。

そして、その多くは、経営者の考えている以上に、競争力の陳腐化が進み始めていることが多い。生産現場で見られた多くの具体的事象が企業の競争力や活力の衰退という「総合的な事実」を物語っているのである。そして、真因(本質的な原因)はより深いところにある。

1.最も基本的なこと

改善通信1号で述べたように、人は誰でも、自己と自己がかかわる現場(仕組みや仕掛け)を改善したいという本質的な意思を持っている。これは、生命体としての人間が神様から授かった贈り物であり、捨てることのできない性である。改善する活動こそが人にとって最も自然なのである。すなわち、企業は、従業員の改善意思を遺憾なくさせるような、「自然体」になることで活力を復活させることができる。

一方、陳腐化しつつある組織は、人の改善意思を十分に引き出せていないかむしろ疎外しており、自然の理に沿っていない組織と言える。

ここに最も本質的な問題がある。そして時間とともにこの疎外問題はさらに進行して行く。製造業では技術・技能・品質・ビジネス業務等で実に多様な日常的課題がある。こうした日常的課題に忙殺され、事業の刹那の中で、現場力・改善力は瞬く間に陳腐化して行く。

2.問題の顕在化

学校のいじめ問題が大きくクローズアップされている。人の尊厳を簡単に踏みにじるような集団に未来はない。然るに、それらのいじめを放置したり助長するような教育現場はけしからん。しかしながら、一番深刻な病理は、いじめという人の尊厳に関わる問題が頻繁に発生しているにも関わらず、それらが最近まで組織の表に出てこなかった点である。問題が潜在し表に出てこないこと、これが組織を衰退させる堕落道である。

反対に、強い組織では、問題を速やかに顕在化させる文化と仕組みを持っている。トヨタ生産方式では、問題があれば生産ラインを止めてよいとしている。問題を内包したまま、ラインを稼動させることが、一番問題であるとするのである。トヨタに限らず、多くの成功している企業には、必ず同様の文化がある。すなわち、問題を顕在化させる力こそが成功する組織の力であるといえる。

3.心の有り様と手法

どんな改善手法も、人心を組織できなければ無力である。「仏作って魂入れず」的な改善活動は、企業や現場の外見を取り繕うことはできても、組織の真の活力を引き出しはしない。私は多くの改善事例の中からこの命題をしっかり把握できている。すなわち私の仕事は改善活動の支援を通じて、人心を活発化させ、組織の活力を引き出すことである。 「心技体」の相乗効果こそが成長する強い組織の条件である。

▪生産方式――最短のアプローチとは

現在は、第2期トヨタ生産方式ブームとも言われ、多くの雑誌や書籍にトヨタ生産方式の記事が並ぶ。いわく、競争力復活の特効薬、**企業はトヨタ生産方式の導入により経営改革を実現、等その効果のみが大きくクローズアップされる。第1期のブームがいつなのか定かではないが、筆者の記憶では、25年以上前から同生産方式は改善手法の主流派の一つとして存在しており、特にここ数年脚光を浴びたわけではない。

しかし、まてよ、この道はいつか来た迷い道である。思い出してほしい。1990年代「リエンジニアリング」が米国の競争力を復活させたと、出版界が書立て、多くの関連書籍が出版された。その時にも「リーン生産方式」という言葉が頻繁に使用された。又、あるときは、TQCやTPMが、又あるときは、ISO9000や14000が企業体質強化の前提のように言われた。

思うに出版社も含めマスコミは、常に、寄らば大樹の陰となる流行のテーマが必要である。そして、これは決して悪いことではない。一定の期間、集中的にある改善手法が取り上げられ、多くの企業でそれに取り組むことにより、産業界全体の改善が促進される。人間の活動は短期・中期でみれば一方向のトレンドではない。左右に振れたりアップダウンしながら、最終目的の方向とずれたように見えながら、実は長期のトレンド(継続的改善)に向かっている。すなわち、「回り道」こそが継続的改善の本質である。

特に大手企業では、多くの有能なスタッフや管理者を抱え、これらの「回り道」も十分にこなし、ノウハウとして、前進することができる。しかし、中小企業ではどうか。少数のスタッフと管理監督者で多様な仕事を消化しなければならず、正直、不十分な点も多く、回り道をする余裕などないのが常態である。

したがって、中小企業で新しい改善手法に取り組むときこそ、少ない工数で結果が出せるよう、最短の道を歩まねばならない。

では、企業の競争力の核となる生産方式(システム)にたどり着く、最短の改善道とは何か。筆者は次のように考える。

1.経営システムとしての全体最適化

経営活動とは利益創出の活動であり、どんな改善も利益創出に結びつかなければ意味がない。キャノンンの御手洗社長は「経営とは数字なり」と述べ、組織改革や現場改善(セル生産方式等)を進めると同時に、利益数値を至上命令として管理した。これが現在の同社の強さにつながっている。

現場改善だけの部分最適では、本当の効果は期待できない。利益を欲して改善を進め、効果を数値で管理する組織的な仕組み(経営システム)が必要である。

2.業種と生産形態に見合うオリジナル化

例えばトヨタ生産方式は、自動車の生産という比較的多量生産の形態から生まれた改善手法である。これを多品種少量生産に教条的に導入しても上手くいかない。必ず、業種と生産形態に見合う適用の工夫・オリジナル化が必要である。改善に成功した企業例をみると、オリジナルな「***式生産システム」と自社の名前を冠していることが多い。一方単に「トヨタ生産方式を導入しました」と言うところは大体効果が上がっていないことが多い。

3.人と組織を育てる

どんな改善手法も、仕組みだけならば必ず形骸化する。最も大切なことは、改善を進めることにより

人と組織を育て、強固な改善文化をつくることである。従業員全員が経営者となり、利益創出のための継続的改善に取り組むような組織、そして、優れた問題解決能力を持った集団を造ることが最も重要な目的である。

▪IE雑感 "歩行速度は経験に依存する?"

妻と歩くと、いつも早足を注意される。「あなたの歩き方は、まるで出勤時、会社に急ぐサラリーマンみたい」。これには、自分自身よく思い当たるところがあるので、妻に反論できない。

では、私のその性分はどこから来たか? 考えるところ、生産管理業務30年の経験がもたらしたものである。工場では、3現主義に基づき、何かあれば直ぐ生産現場に行って、現物・現物・現実を相手に話をしなければならない。現場に着くまでの歩行時間は全くのムダ時間であり、限りなくゼロにしたいというひっ迫感がこうさせたのである。

さて、ここでIEと作業改善の話をしたい。IEでは、作業者の歩行速度の標準をきちんと定義している。IE標準:10m歩行時間0.103分(6.2秒)を100%動作とする。すなわち時速5.8kmの歩行を作業標準としている。これより速いならば能率は高い。一方遅ければ改善の余地がある。一度スマホのストップウォッチ機能で測って標準速度を実感してみるとよい、かなりの早足である。